伴随风电行业的快速发展,风电机组的运行故障问题日益突出。由于风电机组安装在复杂环境下,使得风电机组故障频发。

合理采用故障预警技术,通过实时数据采集和智能故障预警技术可以有效地发现事故隐患并实现快速准确的系统维护,减少部件损坏带来经济损失,提高企业的经济效益。

沈阳昊宸科技有限公司

沈阳昊宸科技有限公司

伴随风电行业的快速发展,风电机组的运行故障问题日益突出。由于风电机组安装在复杂环境下,使得风电机组故障频发。

合理采用故障预警技术,通过实时数据采集和智能故障预警技术可以有效地发现事故隐患并实现快速准确的系统维护,减少部件损坏带来经济损失,提高企业的经济效益。

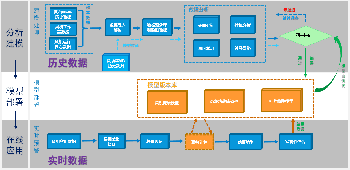

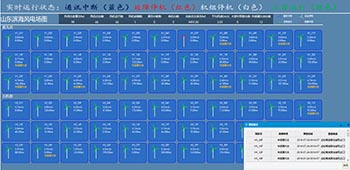

故障预警系统包括预警模型、曲线工具、数据有效率查询、预警结果反馈、数据清洗、历史追踪、实时监控以及数据进出口。

通过大数据平台对实时数据进行规则预警,同时实时处理清洗后的数据,并使用事先训练好的齿轮箱模型进行预测,进行实时预警。

传感器失效为全量参数监控,当某参数持续超出其有效范围限定时长或者限定次数90%及以上,给予该参数传感器失效报警。

预警模型配置可以对模型涉及的参数进行设置、调整,并能够进行算法的更换以及版本的控制。

通过观察曲线上升的趋势结合预警反馈等信息来分析预警模型。

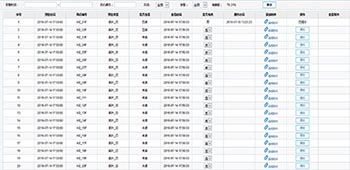

监控人员可查看预警历史信息,并根据实际情况对预警有效性进行反馈,并支持以添加附件的方式上传照片、文档。

监控人员可查看预警历史信息,并根据实际情况对预警有效性进行反馈,并支持以添加附件的方式上传照片、文档。

以下是两个成功案例介绍:

(1)基于深度学习的齿轮箱故障预测

齿轮箱是风电机组的重要部件之一,其制造技术已较成熟,具有较高的可靠性。统计显示,尽管齿轮箱的故障较低,但和故障出现频率最高的电控系统、液压系统相比,其维修过程复杂,特别对于海上风机,维修过程需要船舶、吊车等专用设备及合适的天气,齿轮箱故障导致的停机时间和维护费用在各类故障中最高。因此,需要较高准确率的算法对齿轮箱故障进行预警。

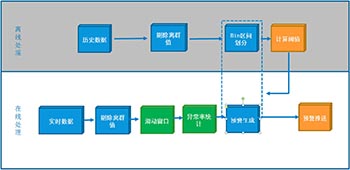

深度学习的概念源于人工神经网络的研究。含多隐层的多层感知器就是一种深度学习结构。深度学习通过组合低层特征形成更加抽象的高层表示属性类别或特征,以发现数据的分布式特征表示。深度学习在机器学习的各个领域已经得到了广泛的应用。由于风机运行状态十分复杂,各个参数之间具有非线性关系,深度学习十分适合处理这种场景。通过对原始数据进行整理和分析,采用深度学习方法建立齿轮箱的温度模型,并利用该模型对齿轮箱的温度进行预测。当齿轮箱运行异常时,其温度预测残差的统计特性会发生较大改变,从而能及早发现齿轮箱的潜在故障。

当齿轮箱出现故障隐患导致其温度异常变化时,基于深度学习的温度模型状态监测方法能及时发现并发出报警信息,实现齿轮箱状态的在线监测。

数据分析挖掘流程如下:

(2)风电轴承的故障预警

滚动轴承是风机组件的重要组成部件,轴承能否正常运行直接影响机组的安全,由于其经常处于重负荷、强冲击的工作环境中,轴承极易发生故障,机组一般远离监控中心,一旦轴承有缺陷,我们难以及时发现故障并展开维修工作,轻则轴承报废,重则引发更严重的故障危害整个机组的安全。因此对风电机组进行早期故障预测,以防造成停机甚至严重故障等后果,对于提高经济效益、增强机组稳定性具有十分重要的意义。

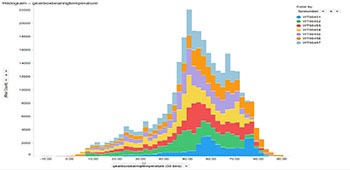

轴承温度一般由PT100温度传感器测得。轴承温度是衡量轴承是否正常工作的一项重要指标,轴承温度长期过高表明轴承自身或者其附属的润滑系统有异常,在偏离正常值后要密切监视,并查找升高原因。以风场为单位对所有风机进行统计分析,找出运行状态异常的风机,设置合适的阈值进行预警,并根据正常风机的统计特性来指导对异常风机实施技改。

通过直方图展示可以发现故障风机的温度明显异于其他风机。

基于统计分析确定风机阈值并进行实时预警,为了使预警更加准确,采用滑动窗口的方式对数据的异常率进行统计。

故障预警系统致力于基于风电场、集控指挥中心的长期数据,通过丰富的建模技术,建立故障预警模型,对故障进行预测分析,提高风电场运检效率。

故障预警系统能够接入机器指标数据、日志数据、处理离线历史数据、通过数据清洗改善数据质量,借助可视化分析建模平台建立预警模型;将指定的数据处理流程或者算法拖拽到面板上并连线确定流程的执行顺序,最终接入机器学习算法对历史数据进行建模,并将预测结果转换成EWMA值,并绘制曲线来验证模型的准确性。数据接入后通过模型进行预测,当满足预警条件时进行预警推送。